2025年9月1日,國家標準委與工業和信息化部聯合印發《工業母機高質量標準體系建設方案》(以下簡稱《方案》),明確提出通過構建全面高標準體系推動工業母機產業升級。這一政策將深度影響從材料、零部件到制造工藝的全產業鏈,其中動力頭廠家作為功能部件核心供給方,迎來新一輪技術革新與市場機遇。

一、《方案》核心目標與結構

《方案》設定兩階段目標:

到2026年:基本建立工業母機高質量標準體系,制修訂標準不少于300項,國際標準轉化率達90%,重點攻關高端工業母機、高性能功能部件(含動力頭)、先進制造工藝等標準。

到2030年:標準體系全面形成,減材、等材制造標準達世界先進水平,增材制造標準部分領先。

體系框架涵蓋6大層次(基礎通用、設計配套、制造裝備、制造工藝、檢驗檢測、行業應用)和34個大類,突出"鏈式思維"強化產業鏈協同。其中功能部件標準(如主軸、擺頭、刀庫)直接關聯動力頭廠家的技術規范與產品認證。

二、動力頭產業的機遇與挑戰

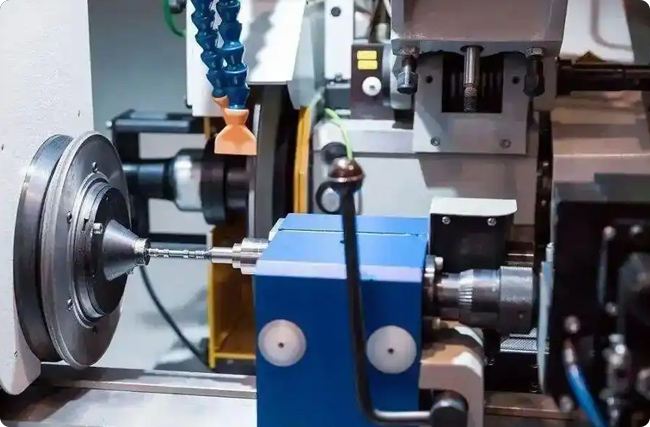

動力頭作為工業母機核心功能部件,其精度、可靠性直接影響切削工藝水平。《方案》在設計配套標準中明確功能部件技術要求,包括:

1.精度一致性標準:要求主軸部件在高速切削下維持微米級公差,推動廠家升級陶瓷軸承、直驅電機技術。

2.智能化集成標準:支持EtherCAT、PROFINET等工業協議,促進動力頭與數控系統、機器人控制平臺無縫交互。

3.壽命與可靠性測試:通過疲勞壽命、溫升控制等檢驗檢測標準,倒逼企業提升材料工藝(如高分子納米陶瓷涂層應用)。

國內領先動力頭廠家如廣州某某自動化科技,已通過專利涂層技術突破國際壟斷,而德國SycoTec等企業則推出集成電池、驅動的一體化動力頭,實現60,000rpm高速銑削無需轉換。

三、標準化對行業應用的賦能

《方案》通過行業應用標準推動工業母機在新能源汽車、機器人、航空航天等場景落地:

機器人領域:針對關節殼體、減速器齒輪的高精度加工,要求動力頭適配機器人柔性單元,實現鉆銑復合與恒力控制。

新能源汽車:一體化壓鑄件加工需大扭矩動力頭,如海天精工雙五軸銑削中心BFH2030D應對大型結構件需求。

半導體設備:紐威數控開發半導體立式加工中心,依賴高精度電主軸技術。

四、動力頭皮廠家的應對策略

面對標準化趨勢,廠家需聚焦:

1.技術協同:參與數控系統、刀具接口等標準制定,確保產品兼容性。

2.國際化認證:加快ISO、IEC標準轉化,拓展海外市場。

3.生態合作:與整機廠共建中試驗證平臺,如創世紀與宇樹科技在人形機器人零部件加工的合作。

《工業母機高質量標準體系建設方案》不僅是技術規范的升級,更是產業鏈重構的戰略指引。動力頭廠家需抓住標準紅利,通過創新實現從"跟跑"到"并跑"乃至"領跑"的跨越,助力中國制造邁向高端化。

|